Verstehen des DCS-Systemlayouts: Ein moderner Ansatz zur Prozesskontrolle

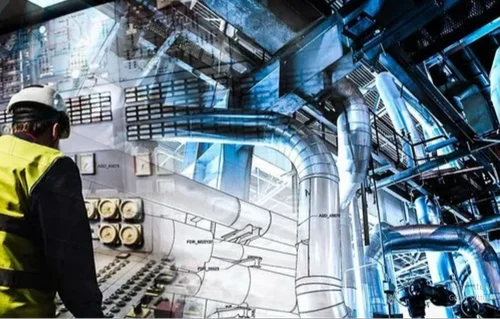

Verteilte Steuerungssysteme (DCS) haben die industrielle Automatisierung revolutioniert, indem sie die Steuerung dezentralisiert und komplexe Prozesse integriert haben. Diese Systeme schaffen ein einheitliches Netzwerk, in dem Betreiber und Ingenieure effektiv zusammenarbeiten. Lassen Sie uns in die Struktur von DCS eintauchen und die kritischen Komponenten verstehen, die es für großangelegte Industrien unverzichtbar machen.

Schlüsselelemente eines DCS-Systems

Ein DCS-System besteht aus mehreren miteinander verbundenen Komponenten. Dazu gehören:

- Feldgeräte: Diese Sensoren und Aktuatoren sammeln Echtzeitdaten aus der Anlage. Beispielsweise überwachen Temperatursensoren die Wärmelevels in chemischen Reaktoren und gewährleisten die Prozessstabilität.

- Steuerungen: Diese Geräte verarbeiten Daten von Feldinstrumenten und führen Steuerungsaktionen aus. Sie fungieren als das Gehirn des Systems und treffen Entscheidungen basierend auf programmierter Logik.

- Mensch-Maschine-Schnittstelle (HMI): Diese Schnittstelle bietet den Bedienern eine visuelle Darstellung des Prozesses. Ingenieure nutzen sie, um die Betriebsabläufe effizient zu überwachen und zu steuern.

- Ingenieurarbeitsplätze: Diese Arbeitsplätze ermöglichen Konfiguration, Programmierung und Diagnosen. Ingenieure verwenden sie, um Steuerungsstrategien zu ändern oder Probleme zu beheben.

- Kommunikationsnetzwerk: Dieses Rückgrat verbindet alle Komponenten und ermöglicht den Datenaustausch und die Synchronisierung. Hochgeschwindigkeits- und sichere Netzwerke gewährleisten eine zuverlässige Kommunikation im gesamten System.

Warum DCS in großen kontinuierlichen Prozessen gedeiht

DCS-Systeme sind in Branchen mit großflächigen, kontinuierlichen Prozessen hervorragend. Zum Beispiel verlassen sich Raffinerien und petrochemische Anlagen auf DCS für ihre komplexen Abläufe. Diese Systeme verarbeiten massive Datenmengen und gewährleisten eine Echtzeitkontrolle, die entscheidend für die Aufrechterhaltung der Produktqualität und der Betriebssicherheit ist. Darüber hinaus gewährleistet DCS eine hohe Zuverlässigkeit, minimiert Ausfallzeiten und verhindert finanzielle Verluste.

Zuverlässigkeit und Sicherheit verbessern

DCS-Systeme priorisieren Zuverlässigkeit und Sicherheit. Redundante Architekturen gewährleisten beispielsweise unterbrechungsfreie Abläufe. Wenn ein Controller ausfällt, übernimmt sofort ein anderer, um Prozessunterbrechungen zu vermeiden. Darüber hinaus verhindern robuste Sicherheitsfunktionen unbefugten Zugriff und schützen sensible Industriedaten. Diese Kombination aus Zuverlässigkeit und Sicherheit macht DCS in kritischen Anwendungen wie der Stromerzeugung und der Ölraffination unverzichtbar.

Prozesskontrolle vereinfachen

Betriebsmitarbeiter profitieren von DCS, da es komplexe Prozesse vereinfacht. Das HMI präsentiert Echtzeitdaten in einem intuitiven Format, das schnelle Entscheidungen ermöglicht. Ingenieure können auch die Steuerungslogik anpassen, um spezifischen Prozessanforderungen gerecht zu werden. Zum Beispiel kann DCS in einer Lebensmittelverarbeitungsanlage die Kochzeiten und Temperaturen basierend auf den Produktanforderungen anpassen, um Konsistenz und Qualität sicherzustellen.

Abschluss

Das Verteilte Steuerungssystem ist ein Grundpfeiler der modernen industriellen Automatisierung. Durch die Dezentralisierung der Steuerung, die Verbesserung der Zuverlässigkeit und die Vereinfachung der Abläufe geht es auf die einzigartigen Herausforderungen großer Industrien ein. Seine Flexibilität und Anpassungsfähigkeit stellen sicher, dass es relevant bleibt, während die Industrien wachsen und innovieren. Für jedes Werk, das nach Effizienz, Sicherheit und Skalierbarkeit strebt, ist DCS nicht nur eine Option; es ist eine Notwendigkeit.