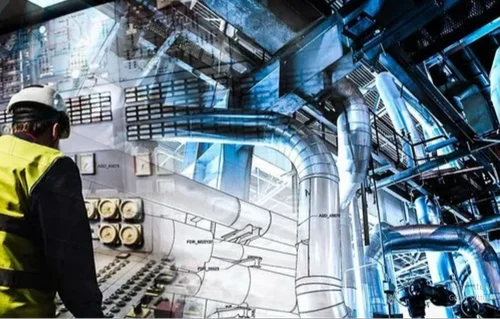

Entendiendo el Diseño del Sistema DCS: Un Enfoque Moderno para el Control de Procesos

Los Sistemas de Control Distribuido (DCS) han revolucionado la automatización industrial al descentralizar el control e integrar procesos complejos. Estos sistemas crean una red unificada donde los operadores e ingenieros colaboran de manera efectiva. Profundicemos en la estructura de DCS y entendamos sus componentes críticos que lo hacen indispensable para las industrias a gran escala.

Componentes Clave de un Sistema DCS

Un sistema DCS consiste en varios componentes interconectados. Estos incluyen:

- Dispositivos de Campo: Estos sensores y actuadores recopilan datos en tiempo real de la planta. Por ejemplo, los sensores de temperatura monitorean los niveles de calor en los reactores químicos, asegurando la estabilidad del proceso.

- Controladores: Estos dispositivos procesan datos de instrumentos de campo y ejecutan acciones de control. Actúan como el cerebro del sistema, tomando decisiones basadas en la lógica programada.

- Interfaz Hombre-Máquina (HMI): Esta interfaz proporciona a los operadores una representación visual del proceso. Los ingenieros la utilizan para monitorear y controlar las operaciones de la planta de manera eficiente.

- Estaciones de Trabajo de Ingeniería: Estas estaciones de trabajo permiten la configuración, programación y diagnóstico. Los ingenieros las utilizan para modificar estrategias de control o solucionar problemas.

- Red de Comunicación: Este backbone conecta todos los componentes, facilitando el intercambio de datos y la sincronización. Redes de alta velocidad y seguras garantizan una comunicación confiable en todo el sistema.

Por qué DCS prospera en grandes procesos continuos

Los sistemas DCS sobresalen en industrias con procesos continuos a gran escala. Por ejemplo, las refinerías y las plantas petroquímicas dependen de DCS para sus operaciones complejas. Estos sistemas manejan enormes cantidades de datos y aseguran el control en tiempo real, lo cual es crítico para mantener la calidad del producto y la seguridad operativa. Además, DCS garantiza una alta fiabilidad, minimizando el tiempo de inactividad y previniendo pérdidas financieras.

Mejorando la Fiabilidad y la Seguridad

Los sistemas DCS priorizan la fiabilidad y la seguridad. Las arquitecturas redundantes, por ejemplo, garantizan operaciones ininterrumpidas. Si un controlador falla, otro toma el control al instante, evitando interrupciones en el proceso. Además, las características de seguridad robustas previenen el acceso no autorizado, protegiendo datos industriales sensibles. Esta combinación de fiabilidad y seguridad hace que el DCS sea indispensable en aplicaciones críticas como la generación de energía y el refinado de petróleo.

Simplificando el Control de Procesos

Los operadores se benefician del DCS porque simplifica procesos complejos. La HMI presenta datos en tiempo real en un formato intuitivo, lo que permite una toma de decisiones rápida. Los ingenieros también pueden personalizar la lógica de control para adaptarse a las necesidades específicas del proceso. Por ejemplo, en una planta de procesamiento de alimentos, el DCS puede ajustar los tiempos de cocción y las temperaturas según los requisitos del producto, asegurando consistencia y calidad.

Conclusión

El Sistema de Control Distribuido se erige como una piedra angular de la automatización industrial moderna. Al descentralizar el control, mejorar la fiabilidad y simplificar las operaciones, aborda los desafíos únicos de las industrias a gran escala. Su flexibilidad y adaptabilidad aseguran que siga siendo relevante a medida que las industrias crecen e innovan. Para cualquier planta que aspire a la eficiencia, la seguridad y la escalabilidad, el DCS no es solo una opción; es una necesidad.