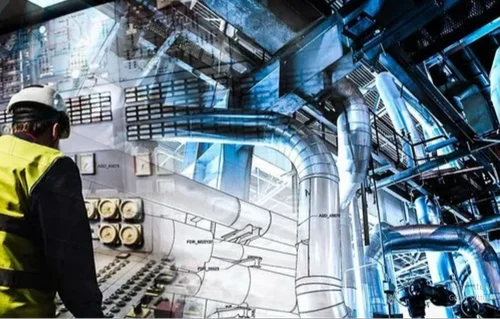

Entendendo o Layout do Sistema DCS: Uma Abordagem Moderna para o Controle de Processos

Sistemas de Controle Distribuído (DCS) revolucionaram a automação industrial ao descentralizar o controle e integrar processos complexos. Esses sistemas criam uma rede unificada onde operadores e engenheiros colaboram de forma eficaz. Vamos explorar a estrutura do DCS e entender seus componentes críticos que o tornam indispensável para indústrias de grande escala.

Componentes Chave de um Sistema DCS

Um sistema DCS consiste em vários componentes interconectados. Estes incluem:

- Dispositivos de Campo: Esses sensores e atuadores coletam dados em tempo real da planta. Por exemplo, sensores de temperatura monitoram os níveis de calor em reatores químicos, garantindo a estabilidade do processo.

- Controladores: Esses dispositivos processam dados de instrumentos de campo e executam ações de controle. Eles atuam como o cérebro do sistema, tomando decisões com base na lógica programada.

- Interface Homem-Máquina (HMI): Esta interface fornece aos operadores uma representação visual do processo. Os engenheiros a utilizam para monitorar e controlar as operações da planta de forma eficiente.

- Estações de Trabalho de Engenharia: Essas estações de trabalho permitem configuração, programação e diagnósticos. Os engenheiros as utilizam para modificar estratégias de controle ou solucionar problemas.

- Rede de Comunicação: Esta espinha dorsal conecta todos os componentes, facilitando a troca de dados e a sincronização. Redes de alta velocidade e seguras garantem comunicação confiável em todo o sistema.

Por que o DCS prospera em grandes processos contínuos

Os sistemas DCS se destacam em indústrias com processos contínuos em larga escala. Por exemplo, refinarias e plantas petroquímicas dependem do DCS para suas operações complexas. Esses sistemas lidam com enormes quantidades de dados e garantem controle em tempo real, o que é crítico para manter a qualidade do produto e a segurança operacional. Além disso, o DCS garante alta confiabilidade, minimizando o tempo de inatividade e prevenindo perdas financeiras.

Aprimorando a Confiabilidade e Segurança

Os sistemas DCS priorizam a confiabilidade e a segurança. Arquiteturas redundantes, por exemplo, garantem operações ininterruptas. Se um controlador falhar, outro assume instantaneamente, evitando interrupções no processo. Além disso, recursos de segurança robustos previnem o acesso não autorizado, protegendo dados industriais sensíveis. Essa combinação de confiabilidade e segurança torna o DCS indispensável em aplicações críticas, como geração de energia e refino de petróleo.

Simplificando o Controle de Processos

Os operadores se beneficiam do DCS porque ele simplifica processos complexos. O HMI apresenta dados em tempo real em um formato intuitivo, permitindo uma tomada de decisão rápida. Os engenheiros também podem personalizar a lógica de controle para se adaptar às necessidades específicas do processo. Por exemplo, em uma planta de processamento de alimentos, o DCS pode ajustar os tempos e temperaturas de cozimento com base nos requisitos do produto, garantindo consistência e qualidade.

Conclusão

O Sistema de Controle Distribuído é um pilar da automação industrial moderna. Ao descentralizar o controle, aumentar a confiabilidade e simplificar as operações, ele aborda os desafios únicos das indústrias de grande escala. Sua flexibilidade e adaptabilidade garantem que continue relevante à medida que as indústrias crescem e inovam. Para qualquer planta que busca eficiência, segurança e escalabilidade, o DCS não é apenas uma opção; é uma necessidade.