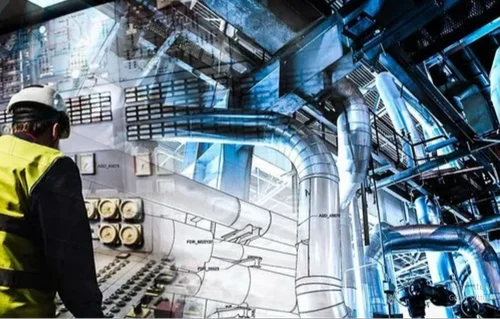

Comprendre la disposition du système DCS : une approche moderne du contrôle des processus

Les Systèmes de Contrôle Distribué (DCS) ont révolutionné l'automatisation industrielle en décentralisant le contrôle et en intégrant des processus complexes. Ces systèmes créent un réseau unifié où les opérateurs et les ingénieurs collaborent efficacement. Plongeons dans la structure des DCS et comprenons ses composants critiques qui le rendent indispensable pour les industries à grande échelle.

Composants clés d'un système DCS

Un système DCS se compose de plusieurs composants interconnectés. Ceux-ci incluent :

- Dispositifs de terrain : Ces capteurs et actionneurs recueillent des données en temps réel de l'usine. Par exemple, les capteurs de température surveillent les niveaux de chaleur dans les réacteurs chimiques, garantissant la stabilité du processus.

- Contrôleurs : Ces dispositifs traitent les données des instruments de terrain et exécutent des actions de contrôle. Ils agissent comme le cerveau du système, prenant des décisions basées sur une logique programmée.

- Interface Homme-Machine (IHM) : Cette interface fournit aux opérateurs une représentation visuelle du processus. Les ingénieurs l'utilisent pour surveiller et contrôler les opérations de l'usine de manière efficace.

- Postes de travail d'ingénierie : Ces postes de travail permettent la configuration, la programmation et le diagnostic. Les ingénieurs les utilisent pour modifier les stratégies de contrôle ou résoudre des problèmes.

- Réseau de Communication : Ce backbone connecte tous les composants, facilitant l'échange de données et la synchronisation. Des réseaux à haute vitesse et sécurisés garantissent une communication fiable à travers le système.

Pourquoi le DCS prospère dans les grands processus continus

Les systèmes DCS excellent dans les industries avec des processus continus à grande échelle. Par exemple, les raffineries et les usines pétrochimiques s'appuient sur le DCS pour leurs opérations complexes. Ces systèmes gèrent d'énormes quantités de données et garantissent un contrôle en temps réel, ce qui est essentiel pour maintenir la qualité des produits et la sécurité opérationnelle. De plus, le DCS assure une grande fiabilité, minimisant les temps d'arrêt et prévenant les pertes financières.

Améliorer la fiabilité et la sécurité

Les systèmes DCS privilégient la fiabilité et la sécurité. Des architectures redondantes, par exemple, garantissent des opérations ininterrompues. Si un contrôleur échoue, un autre prend le relais instantanément, évitant ainsi les interruptions de processus. De plus, des fonctionnalités de sécurité robustes empêchent l'accès non autorisé, protégeant ainsi les données industrielles sensibles. Cette combinaison de fiabilité et de sécurité rend le DCS indispensable dans des applications critiques telles que la production d'énergie et le raffinage du pétrole.

Simplification du contrôle des processus

Les opérateurs bénéficient du DCS car il simplifie les processus complexes. L'HMI présente des données en temps réel dans un format intuitif, permettant une prise de décision rapide. Les ingénieurs peuvent également personnaliser la logique de contrôle pour s'adapter aux besoins spécifiques du processus. Par exemple, dans une usine de transformation alimentaire, le DCS peut ajuster les temps de cuisson et les températures en fonction des exigences du produit, garantissant ainsi la cohérence et la qualité.

Conclusion

Le Système de Contrôle Distribué est un pilier de l'automatisation industrielle moderne. En décentralisant le contrôle, en améliorant la fiabilité et en simplifiant les opérations, il répond aux défis uniques des industries à grande échelle. Sa flexibilité et son adaptabilité garantissent qu'il reste pertinent à mesure que les industries croissent et innovent. Pour toute usine cherchant à atteindre l'efficacité, la sécurité et l'évolutivité, le SCD n'est pas seulement une option ; c'est une nécessité.